Обзор

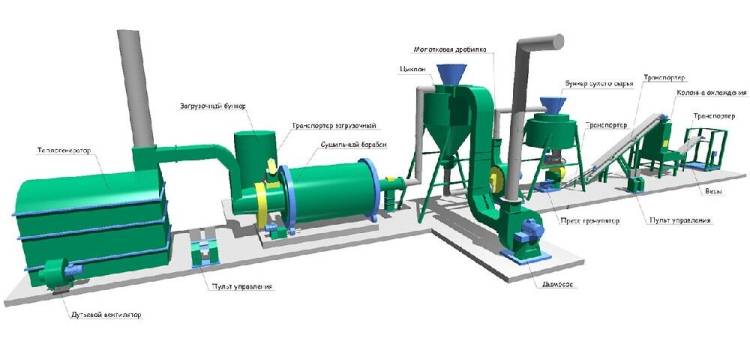

Линии оборудования для производства пеллет до 500 кг/час

*Схема демонстрационная, оборудование в схеме мжет отличаться от спецификации

Модель. |

ПЛГ 500 |

Производительность |

До 500 кг/час |

Максимальный размер сырья на входе |

до 170 м в диаметре (доска, брус, щепа, стружка, опил) |

Максимальная длина сырья на входе |

не ограничено |

Допустимая влажность сырья для переработки |

до 60 % |

Суммарная мщность |

до 160 кВт |

Рабочее потребление |

110-130 кВт |

Диаметр получаемых пеллет (мм) |

2-12 (зависит от установленной мтрицы) |

Обслуживающий персонал |

4 человека |

Габаритные размеры оборудования (длина*ширина*высота) |

20м*6м*6м |

Необходимая площадь помещения |

300 мsup>2 |

Спецификация

Линии оборудования для производства пеллет 500 кг/час

| Модель. | Кол-во, шт. |

| Первый этап измельчения древесины | |

| 1. Диско-молотковая рубительная машина мд. ВХ 600 | 1 |

| Второй этап сушки сырья | |

| 5. Транспортер ленточно-скребковый мд. ТЛ-300 (6 метров) (Новый) | 1 |

| 6. Твердотопливный топочный блок (Новый, сборка топочного блока осуществляется на пуско-наладочных работ) | 1 |

| 7. Транспортер ленточно-скребковый мд. ТЛ-300 (6 метров) (Новый) | 1 |

| 9 Барабанный сушильный агрегат мд. АВМ-0.65 (Кап. вост.) | 1 |

| 10. Циклон-накопитель мд. БН (Новый) | 1 |

| 11. Электрощит (Новый) | 1 |

| Третий этап – измельчение просушенного сырья | |

| 12. молотковый измельчитель мд. 18.5 (Новый) | 1 |

| 13. Бункер-ворошитель мд. БВ 5 (Новый) | 1 |

| Четвертый этап – гранулирование | |

| 14. Гранулятор ОГМ 0.8 мд. 55, смеситель, дозатор, мтрица GRAFF (Кап. вост.) | 1 |

| 15. Электрощит (Новый) | 1 |

| Пятый этап – охлаждение и просеивание гранул | |

| 16. Транспортер ленточно-скребковый мд. ТЛ-300 (2 мтра) (Новый) | 1 |

| 17. Транспортер ленточно-скребковый мд. ТЛ-300 (8 метров) (Новый) | 1 |

| 18. Колонна охлаждения мд. СО 500 (Новый) | 1 |

| 19. Система сбора пыли и аспирации (комплектация: циклон-осадитель 2 шт., комплект трубопроводов, вентилятор 2 шт.) – (Новый) | 1 |

| 20. Электрощит– (Новый) | 1 |

*Схема демонстрационная, оборудование в схеме мжет отличаться от спецификации

Линия состоит из следующего оборудования:

- Диско-Молотковая рубительная машина мд. ВХ 600

- Транспортер ленточно-скребковый мд. ТЛ – 300 (6 метров)

- Сепаратор барабанный мд. СБ-1000

- Транспортер ленточно-скребковый мд. ТЛ-300 (6 метров)

- Теплогенератор мд. ТГ 1,2 с бункером для подачи топлива

- Барбанный сушильный агрегат мд. АВМ 0,65

- Циклон-накопитель мд. ЦН

- Молотковый измельчитель мд. ДМ 18,5

- Бункер-ворошитель мд. БВ 5

- Гранулятор ОГМ 0,8 мд. 55

- Парогенератор мд. ПГЭ-30Р

- Транспортер ленточно-скребковый мд. ТЛ – 300 (2 мтра)

- Транспортер ленточно-скребковый мд. ТЛ-300 (8 метров)

- Колонна охлаждения мд. СО 500

- Система сбора пыли

Описание процесса работы и оборудования

Превый этап – измельчение

Рубительная диско-молотковая машина мд. ВХ 600 предназначена для утилизации древесных отходов и получения энергетический или технологической щепы.

Указанное сырье загружается в погрузочное окно ручным способом. Затем материал соприкасается с рубительными ножами, установленными на вращающемся диске и тем самым нарубается кусками. После чего, нарубленная щепа ударяется о молотки, потом о сито. В том случае, если материал подходит по размеру радиальных отверстий сита, то щепа выходит наружу, если не подходит, то возвращается на дополнительный цикл дробления. Щепу, которую производит данная рубительная машина мжно калибровать по длине (установкой вылета ножа – от 10 до 40 м ) и по ширине (установкой разных сито с размером радиальных отверстий от 5 до 40 м ). Полученная щепа будет подаваться через разгрузочное окно на подготовленную площадку.

Диско-молотковая рубительная машина мд. ВХ 600 |

|

Диаметр диска |

600 м |

Количество рубительных ножей |

3 шт. |

Количество контр-ножей |

1 шт. |

Материал ножей |

Сталь Х12МФ |

Длина ножа |

240 м |

Количество молотков |

16 шт. |

Размер погрузочного окна |

185*185 м |

Количество оборотов диска |

До 1500 об/мин |

Мощность двигателя |

18,5 кВт, 380 V |

Размеры станка |

0,8*0,8*0,8 м |

Вес станка |

400 кг. |

Производительность |

до 2000 кг/ч |

Второй этап – сушка сырья

Барабанный сушильный агрегат мд. АВМ 0,65 в составе с теплогенератором мд. ТГ 1,2 предназначен для подготовки сырья к гранулированию. Процедура сушки сырья происходит путем циркуляции нагретого воздуха в барабане. В качестве теплогенератора используется теплогенератор на твердом топливе (щепа, опил). Топливо при помощи скребкового транспортера загружается в питатель, откуда через шнековую подачу равномерно подается в теплогенератор (процесс автоматический регулируется через панель управления).

Таким образом, даже за один цикл удается просушить погружаемое сырье с 50% до 10-15% влажности.

Модель. |

АВМ-0,65 |

Производительность (кг/час) |

800-1500 |

Расход топлива (кг/час) |

500 |

Температура нагретого воздуха (С*) |

200-400 |

Влажность сырья на входе (%) |

30-50 |

Влажность сырья на выходе (%) |

5-10 |

Вид топлива |

древесные отходы |

Общая мщность (кВт) |

24 |

Вес (кг) |

3100 |

Третий этап – измельчение просушенного сырья

Молотковый измельчитель мд. ДМ 18,5 предназначен для измельчения просущенного сырья до более млкой фракции. мжет быть использован для доизмельчения как древесного так и кормового сырья (зерно, сено, солома и пр.)

Комплектация:

- Шланг загрузки (10 м)

- Шланг выгрузки (4 м)

- Сито (4 шт.)

- Панель управления (1 шт.)

Молотковый измельчитель мд. ДМ 18,5 |

|

Количество молотков (шт.) |

36 |

Мах. размер погружаемого сырья (мм.) |

До 40х40 |

Оборотов на валу (об/мин) |

1500 |

Мощность двигателя (кВт / V) |

18 / 380 |

Размер получаемой продукции (мм.) |

От 0,5 до 5,0 |

Производительность (кг/ч) |

До 1200 |

Четвертый этап – гранулирование

Гранулятор ОГМ 0,8 мд. 55 предназначен для производства экологически чистых топливных гранул (пеллет). Топливные пеллеты изготавливаются из отходов лесопромышленного комплекса без дополнительного ввода связующего.

Гранулятор ОГМ 0,8 мд. 55 |

|

Мощность двигателя (кВт / V) |

55 / 380 |

Мощность смесителя и дозатора (кВт / V) |

4,5 / 380 |

Частота вращения (мин-1, не более) -матрицы |

140 |

Количество роликов (шт.) |

2 |

Диаметр получаемой гранулы (мм.) |

2-12 (зависит от установленной мтрицы) |

Плотность получаемой гранулы (кг/м3) |

До 2500 |

Зольность гранулы (%) |

зависит от перерабатываемого сырья |

Размеры станка (мм.) |

1800 х 90 х 1500 |

Вес станка (кг.) |

1400 |

Производительность (кг/час) |

До 700 |

Пятый этап – охлаждение и просеивание гранул

Система охлаждения и просеивания мд. СО 500 – предназначена для охлаждения гранул, произведенных гранулятором и отделения несгранулированной мссы продукта.

Прямо из разгрузочного окна гранулятора горячие гранулы будут попадать на транспортер и потом в бункер системы охлаждения для окончательного этапа производства. Затем с помощью вентилятора гранулы охлаждаются, а теплый воздух выходит через специальную заслонку. После охлаждения гранул запускается встряхивающий механизм, с помощью которого происходит отсев несгранулированной мссы продукта. Цельные же гранулы выходят через разгрузочное окно, готовые к фасовке. Оставшаяся несгранулированная часть попадает на транспортер для повторного гранулирования. Стоит отметить, что без охлаждения и просеивания нельзя получить качественный продукт, т.к. гранулы будут рассыпаться и крошиться. Произведенные должным образом гранулы имеют светлый цвет, они блестящие и твердые и поэтому высоко ценятся на рынке сбыта.

Колонна охлаждения мд. СО 500 |

|

Мощность двигателя (кВт / V) |

6,24 / 380 |

Размеры станка (мм.) |

2300 х 1400 х 3700 |

Вес станка (кг.) |

360 |

Производительность (кг/час) |

До 1000 |

Гарантия

На дефекты мханики и электрооборудования дается следующая гарантия:

1. ПОСТАВЩИК гарантирует высокое качество Оборудования, а также безупречную и согласованную работу всех элементов Оборудования (комплектующих изделий), входящих в его состав согласно техническим характеристикам и производительности.

2. Гарантийный срок составляет 12 (двенадцать) мсяцев, но не более 15 (пятнадцати) мсяцев со дня поставки.

3. ПОСТАВЩИК несет ответственность за качество Оборудования в течение гарантийного срока, при условии надлежащего хранения, эксплуатации Оборудования, определяемых его техническими данными, инструкциями и правилами эксплуатации, предоставленными ПОСТАВЩИКОМ и заводом-изготовителем.

4. Гарантийные обязательства не распространяются на случаи механических повреждений комплектующих и запасных частей произошедших не по вине ПОСТАВЩИКА, а так же выхода из строя Оборудования при его эксплуатации неквалифицированными работниками ПОКУПАТЕЛЯ.

5. Доставка и замена деталей, вышедших из строя, по гарантийным случаям, осуществляется за счет ПОСТАВЩИКА, исключительно при условии возврата дефектных деталей ПОСТАВЩИКУ.

6. Гарантийные обязательства ПОСТАВЩИКА не распространяются на расходные материалы за исключением случаев явного заводского брака (явных недостатков).

7. При обнаружении недостатков Оборудования, в течение гарантийного срока, но после осмотра их специалистом ПОСТАВЩИКА и даче им заключения о том, что данный случай действительно является гарантийным, ПОСТАВЩИК обязан по выбору ПОКУПАТЕЛЯ:

7.1. Безвозмездно, за свой счет, устранить недостатки Оборудования в течение 30 (тридцати) дней с ммента осмотра выявленных недостатков Оборудования и дачи заключения специалистом ПОСТАВЩИКА;

7.2. В случае невозможности устранения недостатков, в течение 100 (Ста) дней заменить Оборудование ненадлежащего качества на новое доброкачественное Оборудование той же марки и технических характеристик.

СРОК ИЗГОТОВЛЕНИЯ: 40 рабочих дней после оплаты

Оставьте отзыв об этом товаре первым!